Sergio Castro, Gerente General – Castro Ingeniería

Introducción

¿Qué es la microscopía óptica automatizada con IA?

La industria minera está atravesando una transformación sin precedentes impulsada por la digitalización, el análisis de datos e inteligencia artificial. En un contexto donde la eficiencia y la rapidez son claves en la toma de decisiones en operaciones, surge una nueva tecnología que transforma el monitoreo mineralógico en procesos metalúrgicos: “Microscopía Óptica Automatizada con Inteligencia Artificial”. Esta nueva herramienta combina la microscopía óptica automatizada con modelos de Deep Learning entrenados específicamente para reconocer fases minerales metálicas y realizar una detallada caracterización mineralógica.

¿Cómo funciona?

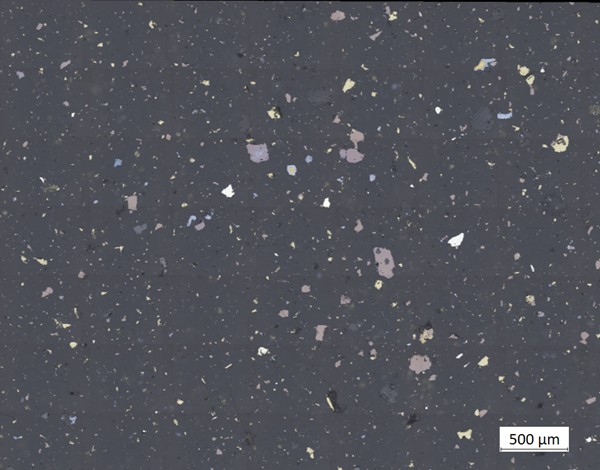

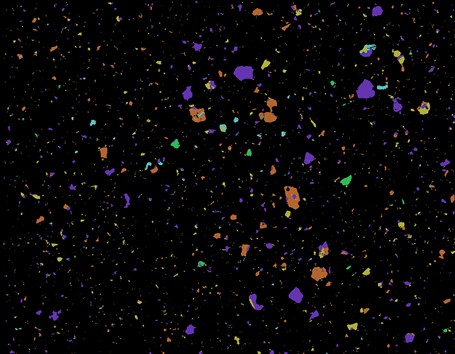

La base de esta técnica es la generación de modelos IA. Para esto, se confeccionan briquetas pulidas a partir de numerosas muestras representativas de cada flujo de interés (pozos de tronadura, alimentación Ro., relave scv., concentrado final, etc.), las cuales son fotografiadas mediante un microscopio óptico automatizado bajo luz reflejada. Con las imágenes adquiridas, se entrena a detalle un modelo IA en específico, el cual representa de forma precisa el espectro de especies minerales metálicas presentes, su distribución y morfologías. El resultado obtenido es un modelo de Deep Learning con capacidad para reconocer patrones visuales complejos con alta precisión (Fig 1.) y adaptado a las características particulares de cada tipo de muestra.rá, justamente, en el efecto de las gangas alteradas sobre la flotación de minerales de Cu-Mo.

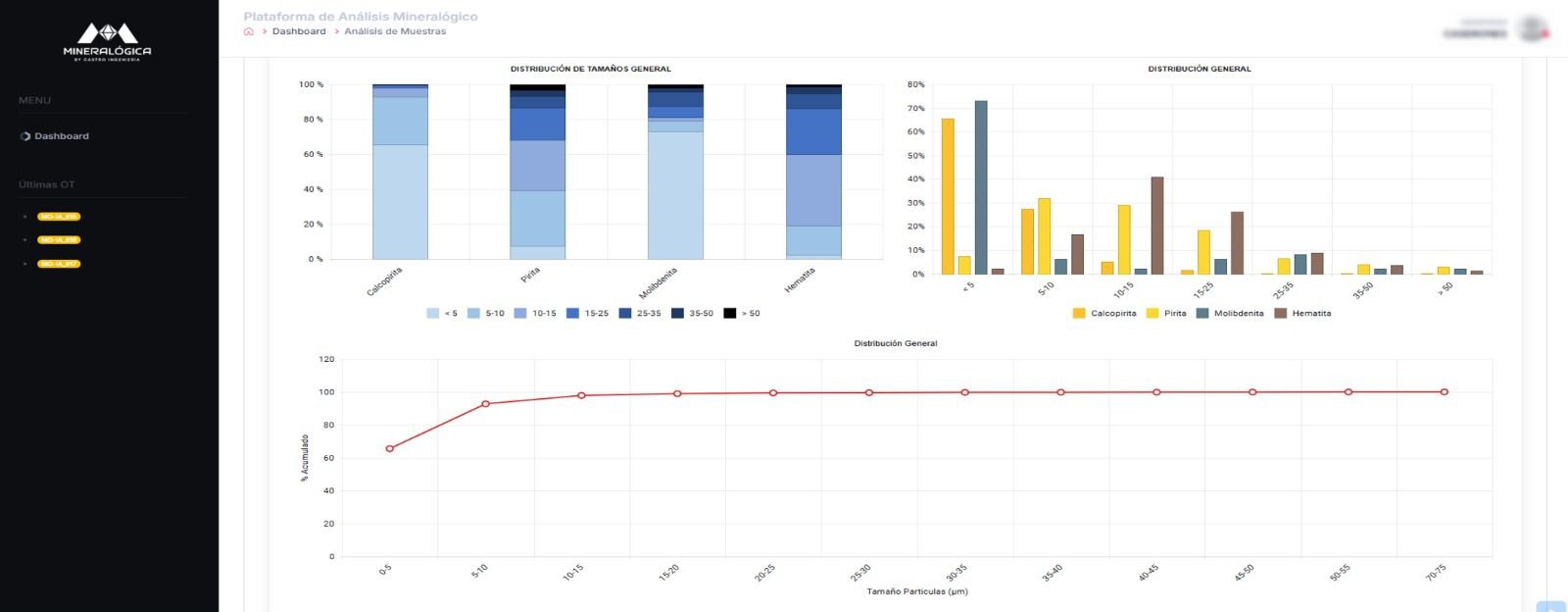

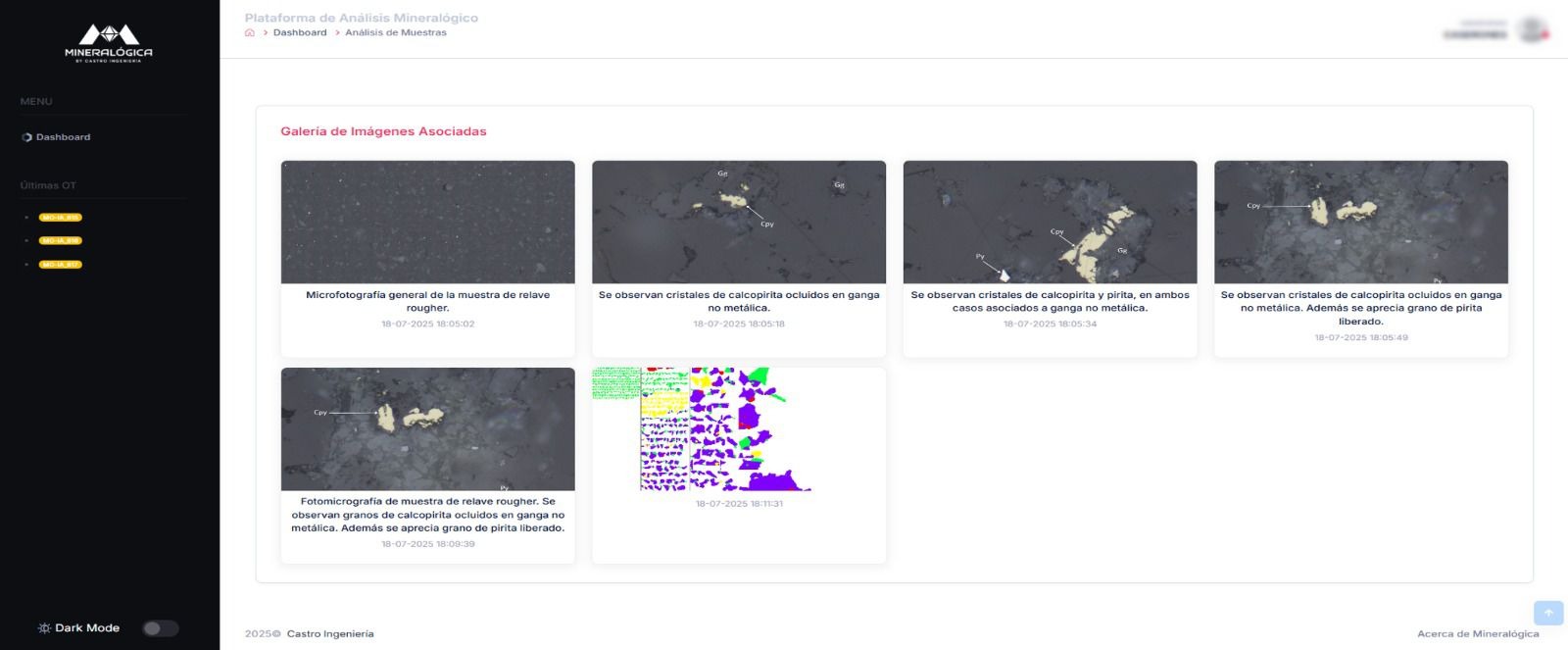

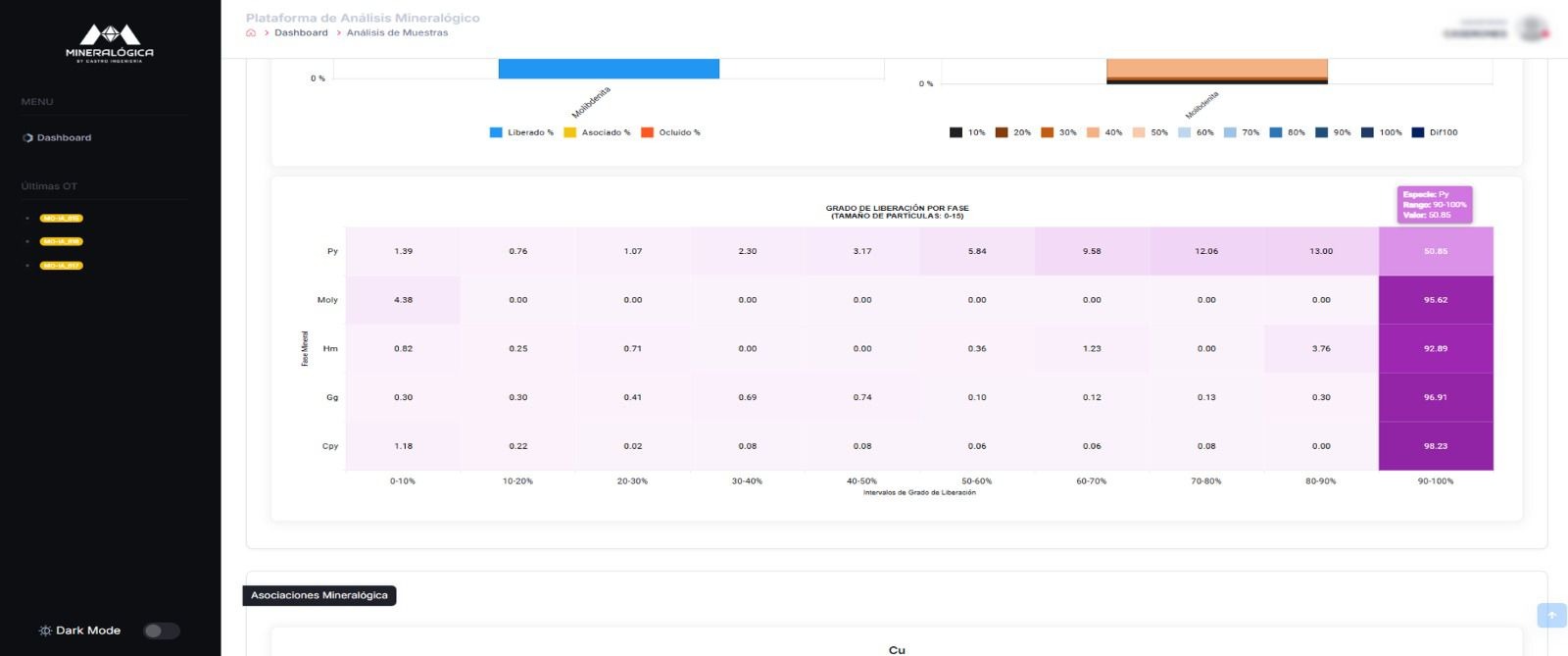

Una vez confeccionados los modelos IA, las muestras pueden ser analizadas de forma rutinaria, por medio de la adquisición de fotomicrografías de las briquetas pulidas directamente en terreno (laboratorio en faena minera). Se requiere obtener una gran cantidad de fotomicrografías para generar un mosaico a detalle, el cual cubre un área representativa de la superficie de cada briqueta pulida. Dicho mosaico, es analizado y segmentado por el modelo IA. El desarrollo de esta nueva técnica permite obtener una caracterización mineralógica detallada, incluyendo parámetros como la mineralogía modal, aporte de cobre por especies sulfurada, grado de liberación, asociaciones mineralógicas, distribuciones de tamaño. Los parámetros mencionados, son reportados en específico para cada fase mineral, con capacidad de personalizar y desarrollar nuevos análisis particulares según requerimientos.

Ventajas de la microscopía automatizada con IA

Son numerosas las ventajas de la microscopía automatizada con IA frente a otras técnicas convencionales, como la microscopía óptica tradicional o microscopía electrónica. Una de las ventajas más destacada es la rapidez en el tiempo de reportabilidad de los resultados, ya que permite obtenerlos en cuestión de horas, incluso durante el mismo turno. Mientras que, las actuales técnicas en el mercado requieren de varios días o en incluso varias semanas. El alto tiempo de respuesta permite analizar una importante cantidad de muestras diarias para caracterizar la mineralogía de procesos completos.

Además, los requerimientos técnicos y económicos de implementar esta tecnología son bajos, ya que, solo se requiere contar en terreno con un laboratorio básico que incluya un microscopio óptico automatizado, una línea de tratamiento de muestras y reducida cantidad de personal. Si bien, la preparación de las muestras y la adquisición de fotomicrografías se realiza directamente en terreno, las etapas de análisis y reportabilidad se realizan de manera online mediante un centro remoto de procesamiento, el cual está conectado en tiempo real a todas las faenas mineras que tienen implementada esta tecnología.

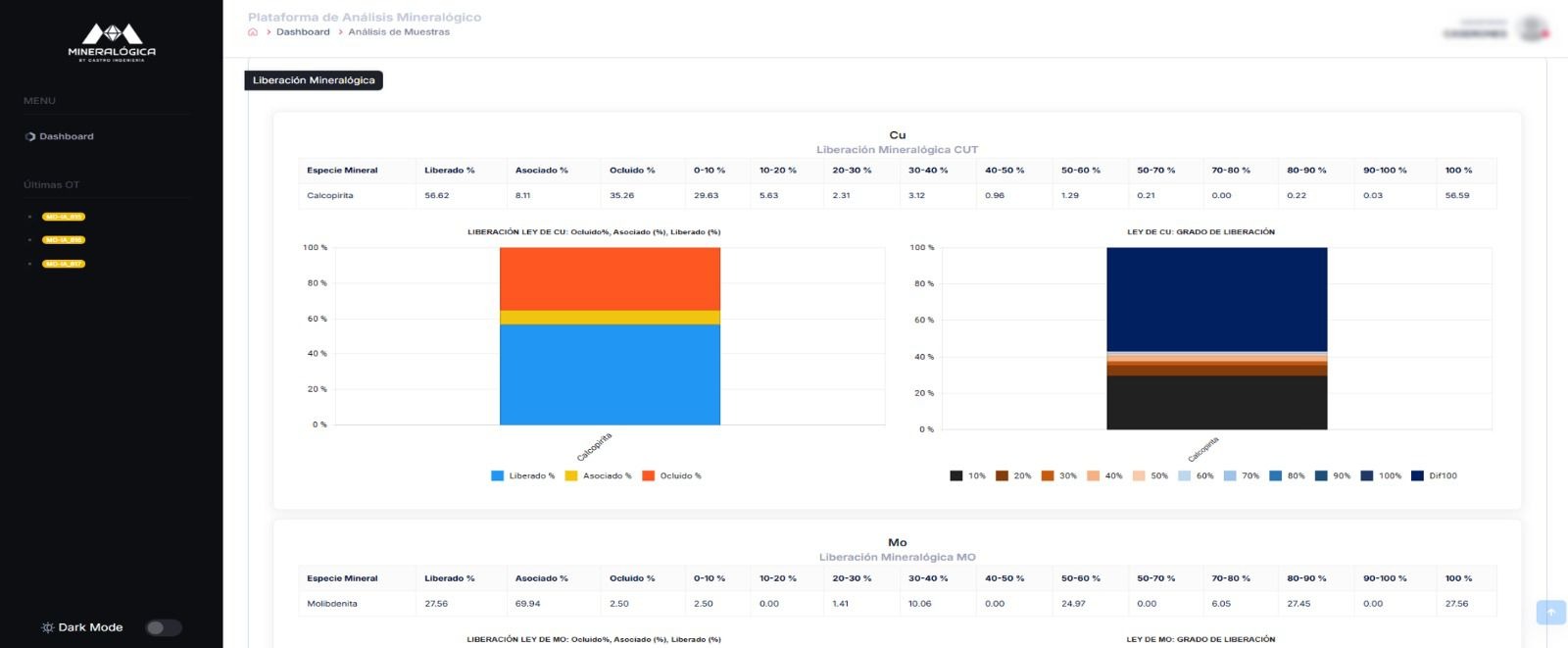

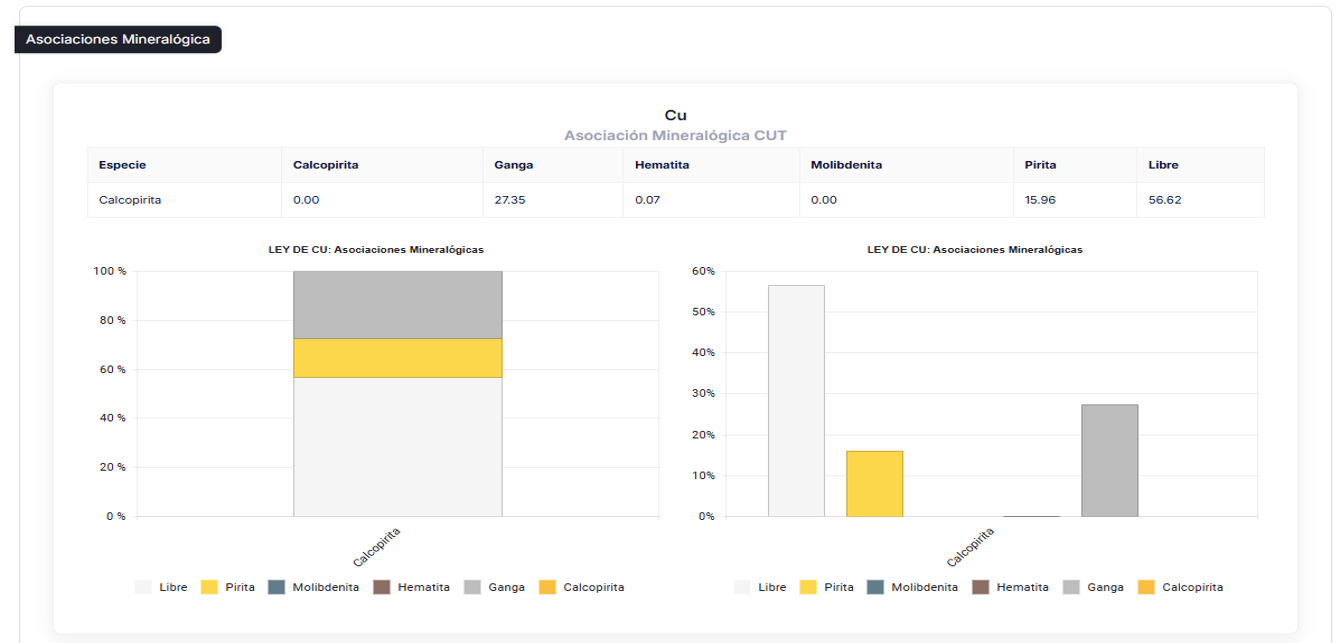

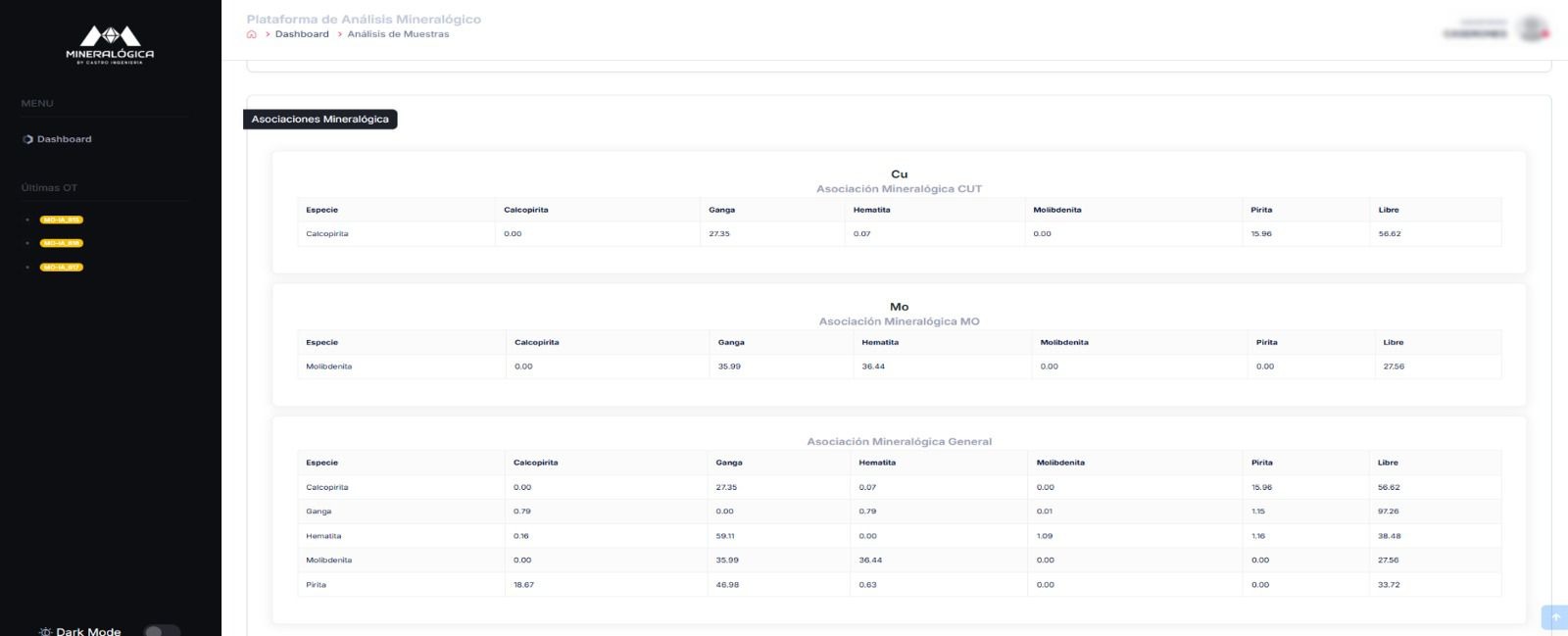

La posibilidad de personalizar nuevos análisis y resultados generados según necesidades particulares de cada planta metalúrgica hace de esta técnica una herramienta altamente versátil. Los datos pueden visualizarse de forma personalizada a través de gráficos, paneles interactivos y reportes automáticos que permiten tomar decisiones estratégicas basadas en datos de calidad, precisos y actualizados, lo que permite una operación alienada con los objetivos del proceso metalúrgico. Toda esta información mencionada, puede ser visualizada a través de una plataforma intuitiva y amigable con el usuario, que además permite almacenar y organizar la data generada, construyendo una base de datos histórica robusta que facilita el análisis estadístico de diferentes parámetros de interés a evaluar.

Con análisis en específico para cada tipo de muestra y acotados tiempos de respuesta, la microscopía óptica automatizada con IA permite obtener un escenario integral de los procesos y ajustar parámetros operacionales con mayor confianza. El impacto directo se traduce en mayor recuperación, reducción de pérdidas y uso eficiente de reactivos.

Esta nueva herramienta de innovación representa la transición hacia una minería más inteligente, en donde la mineralogía se integra al ciclo operativo en tiempo real. Su implementación marca el inicio de una nueva era en el control de procesos más proactivo, preciso y eficiente.

Es muy importante destacar que no solo se ha desarrollado esta tecnología con IA, sino que también se ha desarrollado un completo sistema de reportabilidad online, que está integrado al servicio, el cual tiene como objetivo brindar a nuestro cliente un sistema que permita revisar los resultados de todas muestras reportadas, ver datos históricos, realizar consultas de variables, por turno, por flujo, por faena etc, en resumen, disponer de un Sistema Integrado de Reportabilidad Mineralógica para la gestión y optimización de procesos que hemos llamado (SIREM)

Sistema Integrado de Reportabilidad Mineralógica (SIREM)

Con el objetivo que nuestros clientes dispongan de un sistema único en el mercado, que permita visualizar, gestionar, analizar y obtener el mayor potencial a los datos mineralógicos, hemos desarrollado un sistema por medio de en un trabajo en conjunto de nuestros ingenieros metalúrgicos, geólogos e informáticos, logrando herramienta totalmente enfocada a la gestión de datos para la optimización de procesos metalurgicos.

Este sistema permitirá a nuestros clientes, no solo de gestionar los reportes generados, sino de disponer de una serie de nuevos reportes y datos adicionales para obtener el mayor potencial de la información generada.

Este sistema continúa su desarrollo, adaptándose a las necesidades del cliente y generando nuevas funciones que sin duda lo transformaran en una herramienta fundamental para las plantas concentradoras.

Adjuntamos algunas imágenes de diversos módulos del sistema.